Engpassorientierung

Verschiedene Gründe können dazu führen, dass selbst hergestellte oder veredelte Produkte und Dienstleistungen nicht den Kundenwünschen, also dem Bestellungseingang entsprechend, geliefert werden können.

Die möglichen Ursachen sind vielfältig:

-

- Ungenügende Lagerbestände von Fertig- oder Halbfabrikaten

- Mangel an Rohstoffen oder an rechtzeitigen Rohstofflieferungen

- Energie- oder andere Betriebsstoffmängel

- Ausfall von Maschinen oder Werkzeugen

- Ungenügende personelle Kapazitäten in Fertigungskostenstellen

- Verspätete abschliessende Qualitätsprüfungen hergestellter Artikel

- Ungenügende maschinelle Fertigungskapazitäten bestimmter Anlagen

In solchen Situationen gilt es, die jeweiligen Engpässe zu erkennen und sie so zu meistern, dass bis zur Engpassbehebung die verfügbaren Kapazitäten optimal genutzt werden. Diese optimale Nutzung entsteht dann, wenn unter Berücksichtigung des jeweils dominierenden Engpasses der maximal mögliche Deckungsbeitrag I generiert wird. Denn, das wurde in diesem Blog mehrfach gezeigt, mit den erzielten Deckungsbeiträgen sind die Fixkosten, die Abweichungen und der Gewinn zu decken (vgl. den Beitrag „Komplette Abweichungsanalyse„).

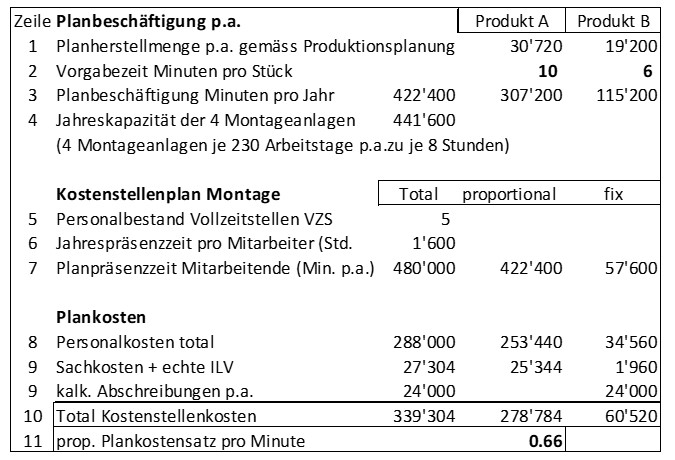

Kostenstellenplanung

Im Beispielunternehmen werden in der Kostenstelle Montage die Hüllen und die Schliessmechaniken zu verkaufsbereiten Ringbüchern zusammengefügt. Dazu stehen 4 parallellaufende Montagestrassen zur Verfügung. Jede dieser Anlagen ist pro Arbeitstag 8 Stunden in Betrieb. Bei 230 Jahresarbeitstagen ergibt sich pro Anlage eine Kapazität von 230 * 8 * 60 Minuten = 110’400 Minuten. Alle vier Anlagen haben somit eine Jahreskapazität von 441’600 Minuten.

Aus der Produktionsplanung ergab sich eine Jahres-Planbeschäftigung des Montagebereichs von 422’400 Minuten (vgl. Zeilen 1 – 3). Die Anlagenkapazität von 441’600 Minuten sollte für die Planproduktion somit ausreichen. Pro hergestelltes Stück Ringbuch benötigt ein Mitarbeiter in der Montage 1 Minute, 57’600 Minuten sind pro Jahr für Organisation, Reinigung, Unterhalt und Weiterbildung vorgesehen (Zeile 7). Insgesamt beläuft sich die Präsenzzeit der fünf Mitarbeitenden (inkl. Kostenstellenleiter) auf 480’000 Minuten. Nach Berücksichtigung der Sachkosten ergeben sich in Zeile 10 in der Spalte «proportional» die direkt durch die Produkte verursachten Kosten von 278’784 und in Zeile 11 der proportionale Plankostensatz von 0.66 pro Minute.

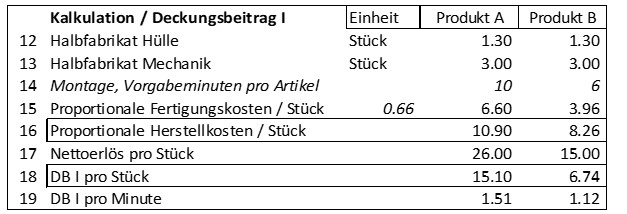

Produktkalkulation und Deckungsbeiträge

In den Zeilen 12 – 19 sind die Produktkalkulation und die Deckungsbeitragsrechnung nachvollziehbar. Produkt A benötigt in der Montageanlage pro Stück 10 Minuten, Produkt B 6 Minuten. Zusammen mit den Kosten für die Hülle und die Mechanik ergeben sich in Zeile 16 die proportionalen Plan-Herstellkosten pro Stück. In der Zeile 18 werden die Deckungsbeiträge pro Produkteinheit berechnet.

Maschinenbruch in der Montage

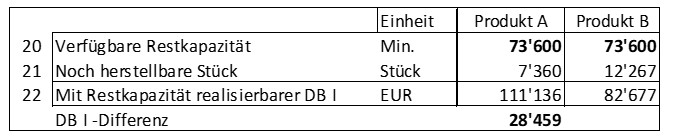

Eine der vier Montageanlagen erleidet einen Maschinenschaden. Der Maschinenlieferant meldet, dass vier Monate !! vergehen werden, bis die notwendigen Ersatzteile geliefert und die Anlage wieder einsatztauglich sein wird. Dadurch fehlt ein Drittel der Jahreskapazität einer der vier Anlagen, nämlich 36’800 Maschinenminuten (vgl. Zeile 4: 441’600 / 4 /12 x 4). Diese stehen nicht mehr für die Montage zur Verfügung.

Der Produktionsleiter will die Herstellung des Produkts A herunterfahren, weil jede Einheit A 10 Minuten Fertigungszeit benötige, währenddessen es bei Produkt B nur 6 Minuten pro Stück seien. Der Verkaufschef erwidert in der Geschäftsleitungssitzung, es sei auf die Deckungsbeiträge der Produkte zu achten, bevor das Produktionsprogramm festgelegt werde. Wer ist auf dem richtigen Pfad?

Die Antwort gibt Zeile 19 der Abbildung oben. Das Produkt A generiert einen DB I pro Stück von 15.10. Pro Minute Engpassnutzung (Kostenstelle Montage) sind das 1.51. Produkt B nimmt zwar den Engpass weniger in Anspruch, erzielt jedoch wegen des niedrigeren Verkaufspreises «nur» einen DB I von 1.12 pro Minute.

Würde die verbleibende Kapazität von 73’600 Minuten (Zeile 20) ausschliesslich für Produkt A verwendet, könnte ein DB I von 111’136 generiert werden, während es bei Konzentration auf Produkt B 82’677 wären (Zeile 22). Das ist natürlich eine hypothetische Rechnung, ist doch das zu produzieren, was die Kunden kaufen. Die Differenz von 28’459 DB I zwischen den beiden Produkten zeigt jedoch, dass die Konzentration auf die engpassbezogen stärkeren Produkte zu einem höheren Gesamtdeckungsbeitrag und damit zu einem besseren Unternehmensergebnis führt.

Mit dem Beispiel war zu zeigen, dass in der operativen Steuerung jeweils zu analysieren ist, wie sich ein Engpass auf das Gesamtergebnis, z.B. den Gewinn vor Abzug von Steuern und Zinsen (EBIT), auswirkt. Dazu ist der DB I pro Engpasseinheit zu berechnen. Engpässe können schwierig beschaffbare Rohstoffe sein, ungenügende Dienstleistungsverfügbarkeiten von Zulieferanten, eigene personelle Kapazitäten oder die Verfügbarkeit eigener Anlagen.

Wenn die Beschäftigung sinkt, das Personal jedoch nicht in anderen Kostenstellen eingesetzt oder zu einem niedrigeren Beschäftigungsgrad verpflichtet werden kann, steigen die Fixkosten, resp. die Verbrauchsabweichungen der betrachteten Kostenstelle. Dies zu vermeiden, ist Aufgabe des betroffenen Kostenstellenleiters.